機械や配管、水回りのトラブルで意外と多いのが(原因不明の漏れ)です。

強く締め直しても直らない、部品を交換しても改善しない― その原因が、実は数百円もしない小さな部品(O-Ring オーリング Oリング)であるケースは珍しくありません。

O-Ring オーリングは見た目が単純なため軽視されがちですが、サイズや材質、使い方を間違えると、設備全体の信頼性を一気に下げてしまいます。

本記事では、オーリングとは何かという基礎から、JIS規格、海外規格の違い、正しい選び方と使用方法までを、専門知識がない方でも理解できるよう丁寧に解説します。

O-Ring オーリング O リングは、厳密に言うとほんの0.1mmのサイズ違いや材質の選定ミス、取り付け方法などのミスで、漏れ、早期劣化、再発トラブルを引き起こします。

DIYから工業用途まで、失敗しないための実践的な知識をまとめました。

ガスケット ガスケットとは? ガスケットとパッキン違い【使い方徹底解説】

オーリングの内径や外形、オーリングの太さ等を計測しましょう。

オーリングとは何か?基本構造と役割(Oリング、O-Ring)

オーリングとは、断面が円形のゴム製などのシール部品で、主に流体の漏れを防ぐ目的で使用されます。構造は非常に単純ですが、部品同士の隙間を確実に塞ぐという重要な役割を担っています。ボルトやナットのように目立つ存在ではありませんが、オーリングがなければ多くの機械は正常に機能しません。まずは、このシンプルな部品がどのような役割を果たしているのかを理解することが、正しい使い方への第一歩となります。

オーリングの基本形状と主な用途

Q – 1 オーリングはどのような構造で密封しているのですか?

A – 1 通常のオーリングは断面が真円の輪状シールで、溝に入れて(押しつぶす)ことで密封します。(通常は丸ですが、角、台形、角V形、甲山、甲丸 D型、X形などがあります)

弾性体がつぶれると接触面に圧力が生まれ、隙間をふさぐ初期密封作用が働きます。

さらに作動流体の圧力が加わると、Oリングが高圧側へ変形して接触圧が増し、圧力密封作用によって漏れを抑えます。

この二段構えのシール原理により、シンプルな形状でも高い密封性能を発揮します。

Q – 2 静止用オーリングと動的用オーリングは何が違うのですか?

A – 2 静止用は、フランジやカバーなど(動かない部品同士)の隙間を塞ぐ用途で、主に圧縮による密封がメインです。

動的用は、シリンダのピストンやロッドなど摺動する部位に使われ、往復動や回転に伴う摩耗や発熱を考慮した設計、材質が必要になります。(オイルシールなどもあります)

同じ形状でも、動的用では溝寸法や潤滑条件、表面粗さの管理がよりシビアに求められます。

用途を誤ると早期摩耗や焼き付きにつながるため、設計段階で区別しておくことが重要です。

Q – 3 オーリングはどのような機械や装置で使われていますか?

A – 3 オーリングは自動車、バイクの油圧系、空圧機器、油圧シリンダ、バルブ、配管継手、家庭用給湯器、家庭用電化製品、水筒など、流体を扱うほとんどの装置で使われています。

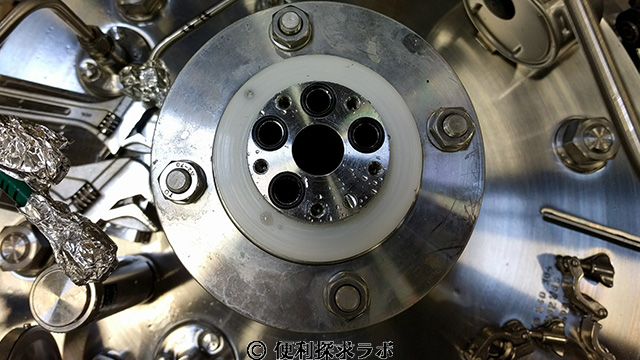

半導体製造装置や真空装置では、高真空を保つための重要なシールとしても採用され、規格化されたサイズと高い汎用性のおかげで、異なるメーカーの機器でも共通部品として扱いやすいのが特徴です。

この広い適用範囲が、オーリングを最も一般的なシール部品と呼ばせる理由になっています。

Q – 4 なぜオーリングは他のシールよりも設計が簡単と言われるのですか?

A – 4 オーリングは断面が単純な円形で、専用の溝を設けるだけで高い密封性を確保できるため、部品形状の自由度が高いからです。

金属ガスケットのように高い締付力や精密仕上げを強く要求されにくく、小さな溝寸法ですむことも設計上のメリットです。

規格化された寸法表から選べるため、設計者は溝とつぶし量を決めるだけで済み、これにより、シール周辺の設計工数を抑えつつ、信頼性の高い密封構造を実現できます。

Q – 5 オーリングのシール性能はどのような条件に左右されますか?

A – 5 主な要素は、つぶし量、溝寸法、公差、接触面の粗さ、材質、使用圧力、温度、流体の種類です。

つぶし量が不足すると初期密封が甘くなり、過大だと応力集中や早期破損の原因になり、相手面の粗さが粗すぎると漏れやすく、逆に鏡面すぎても密着性が落ちる場合があります。

これらを総合的にバランスさせることで、オーリング本来の性能を引き出せます。

Q – 6 Oリングと他のシール(ガスケットやパッキン)は役割が違うのですか?

A – 6 いずれも(ガスケットやパッキンは漏れを防ぐ)目的は同じですが、形状、適用範囲が異なります。

ガスケットは主にフランジ面同士を面で密封するのに対し、オーリングは溝と接触面で線状に密封するイメージです。

この2個のオーリングセットは寸法が違います、同じ寸法の物ではありません。

オーリングの主な種類と規格

規格ごとにサイズや材質が異なり、用途に合わせて選ぶ必要があります。

JIS規格とISO規格の違い

Q – 1 JIS規格のオーリングにはどんな種類がありますか?

A – 1 JISではP(ピストン、ロッド用)、G(配管フランジ用)、V(真空フランジ用)などの系列に分かれており、それぞれ用途と寸法体系が決まっています。

P規格は一般的な油圧、空圧シリンダ用として最もよく使われ、G規格は管フランジや装置接続部の静止シールに用いられます。

V規格は真空用途に適した寸法体系で、高真空フランジの標準として扱われ、このように用途別に分かれているため、まず使用目的から系列を選ぶのが実務的です。

Q – 2 AS568規格のオーリングはどのような場面で使われますか?

A – 2 AS568はインチ系サイズの標準規格で、北米由来の装置やグローバル機器で広く採用されています。

呼び番号(-0xx〜)で内径と線径が定義されており、海外メーカーの油圧機器やバルブで指定されるケースが多く、日本国内でも輸入機の保守や、海外展開を見据えた設計でAS568を前提とする企業が増えています。

JISとの互換性や対応関係をまとめた資料も整備されており、置き換え検討も行いやすい規格です。

Q – 3 ISO 3601規格はJISやAS568とどう関係しているのですか?

A – 3 ISO 3601は、JISやAS568を含めた国際的な共通物差しとして位置づけられた規格で、寸法系列や公差をグローバルに統一する役割を持ちます。

JIS B 2401やAS568の多くはISO 3601と互換性があり、サイズ対比表を用いれば相互変換が可能です。

これにより、設計者は世界中のサプライヤーから調達できる汎用サイズを選びやすくなり、グローバル機器向けには、ISOベースで設計する動きが強いようです。

オーリング規格の比較表

| 規格 | 主な使用地域 | 記号、呼称例 | 主な用途 | サイズ管理の考え方 | 特徴、注意点 |

| JIS規格 (日本) | 日本 | P-10,G-25,S-30など | 日本製の機械、配管 | 内径+線径 (太さ) |

日本製の機械で殆ど使用されている |

| AS規格 (米国、AS568) |

米国、北米 海外 |

AS568-214など他 | 海外製設備 | 内径+線径 (インチ基準) |

見た目が同じ様に見えても寸法が微妙に違う |

| ISO規格 (国際) |

国際、主に欧州 | ISO規格サイズ | 欧州系製設備 | 国際標準寸法 | 全ての機械に使用されているわけではない(要確認) |

Q – 4 メートル系オーリングとインチ系オーリングを混同すると何が起きますか?

A – 4 一見近い寸法でも、線径や内径が微妙に異なるため、つぶし量が設計値から外れて密封不良や過大応力の原因になりる事があります。

特に溝寸法がインチ系前提なのにメートル系を入れると、圧縮不足やガタが発生しやすくなります。

逆に、過大につぶされて裂けやちぎれを起こすケースも報告されているので、必ず図面の単位と規格を確認し、対応するサイズ表から選定することが重要です。

オーリング専用の潤滑剤を使い食品用に使う機械に適合したルブリケーションを使用しましょう。

Q – 5 特殊サイズや特殊断面のオーリングはどのようなときに使われますか?

A – 5 標準規格では対応できない大径、極小径、あるいは特殊な溝形状に合わせる必要がある場合に、カスタムサイズが用いられます。

①標準O-ring オーリング (円形断面)、②Dリング (断面がD形)、③Xリング(断面がX字)、④スクエアリング(角断面)⑤甲山形 (山の様な形)などは、動的シールでの安定性向上やねじれ防止を狙って採用されていることが多いです。

これらは標準Oリングよりも溝設計の自由度が増す反面、設計指針やメーカー推奨条件を守ることが重要です。

Q – 6 規格選定でまず確認すべきポイントは何ですか?

A – 6 最初に確認すべきは(Oリングを使用しているその装置や図面が、どの国の規格を前提にしているか)と(用途、静止、動的、真空、配管など)です。

呼び番号や溝寸法の指示がないか図面を読み込み、既存設備なら現物寸法の実測とサイズ表の照合を行います。

新規設計なら、JIS P、Gなど汎用性の高い系列や、海外製設備機器は、ISO/AS568系列をベースにするのが一般的で、こうした手順を踏むことで、後々の保守や部品調達がスムーズになります。

オーリングの選び方のポイントとは?

最も一般的なのはNBRですが、水や蒸気にはEPDM、薬品や高温にはフッ素ゴムが使われます。用途に合わない材質を選ぶと、短期間で劣化します。

代表的なオーリングの材質とは?

Q – 1 材質はどのように選べばよいですか?

A – 1 まず初めに、接触する流体の種類(油、水、薬品、ガスなど)と使用温度→圧力などを確認し、その使用状況に対応した材質を選びましょう。

一般的な鉱物油や空気ならNBR、水やスチームにはEPDMやFKM、高温、薬品にはFKMやFFKMなどが用いられます。

材質ごとに耐油性・耐薬品性・耐熱性・耐寒性の得手不得手があるため、メーカーの薬品耐性表や材質選定ガイドを参照することが重要です。コストだけで決めず、長期的な耐久性とのバランスを考えましょう。

種類別オーリング材質一覧

| 材質名 | 略号 | 主な特徴 | 主な用途、得意分野 |

| ニトリルゴム | NBR | 耐油性、耐摩耗性に優れ、価格が安く汎用性が良いです | 油圧、空圧機器、一般産業機器、自動車、バイクなど |

| 水素化ニトリルゴム | HNBR | NBRより高温、耐候、耐油性が向上 | 高温油圧機器、自動車エンジン周辺、過酷油環境など |

| エチレンプロピレンゴム | EPDM | 耐水、耐スチーム、耐候性が高く食品機器などでの使用可 | 水回り、ボイラー、スチームライン、屋内外シール、飲料、ブレーキ系ラインなど |

| フッ素系ゴム | FKM | 高い耐薬品性、耐油性、広い温度範囲で安定 | 高温油、高温ガス、ケミカルライン、自動車エンジン、燃料系、真空用途 |

| パーフロロエラストマー | FFKM | ゴム中、最高クラスの耐薬品性、耐熱性、フッ素樹脂並みの耐性 | 半導体装置、強薬品プロセス、ハイエンド化学プラント |

| シリコンゴム | VMQ | 耐熱、耐寒性に優れ広い温度範囲で柔軟 | 食品機器、医療機器、家電、低温環境シール |

| フッ素系シリコン | FVMQ | シリコンの低温性+フッ素の耐油性を両立 | 航空機、宇宙、バイク 自動車の特殊部品など、広温度並び耐油性が必要な個所 |

| ウレタンゴム | UーTPUなど | 機械的強度、耐摩耗性と耐油性が高い | 建機、産業機器の高加重シール、油圧シリンダー、ショックなど |

| アクリルゴム | ACM | エンジン油、ギヤ油など高温油に効果あり | 自動車トランスミッション、 エンジン周辺シールなど |

| ステンレス系ゴムなど特殊素材 | SBR系 | 特定流体、(ブレーキ液、グリコール系)に適合する専用グレードあり | ブレーキ油対応シールなど、限定された専用用途など |

| フッ素系樹脂 | PTFE | 非常に高い耐熱性と耐薬品性で自己潤滑性が高い | 多くの食品機器に使用されています |

Q – 2 オーリング寸法はどのように測定、確認すればよいですか?

A – 2 現物から選ぶ場合、ノギスで内径(ID)と線径(CS)、外形(OD)を測定し、規格表と照らし合わせて最も近いサイズを特定します。

長期間使用したリングは伸びや圧縮で変形していることがあるため、新品想定に補正する必要があります。

溝図面がある場合は、溝幅、溝深さ、相手面との隙間を確認し、設計推奨つぶし量に合うリングを選定します。

Q – 3 使用圧力や真空条件は材質やサイズ選定にどのように影響しますか?

A – 3 高圧になるほど、オーリングはクリープや押し出しが起きやすくなるため、バックアップリングの併用や硬度の高い材質が推奨されます。

真空用途ではガス透過性やアウトガスの少ない材質(例えばフッ素系、特殊配合)が選ばれます。急激な圧力変動や爆発的減圧があると、内部に入り込んだガスが膨張してブリスタ破壊を起こすこともあります。

使用条件が厳しい場合は、メーカーの技術資料を前提に慎重な選定が必要です。

Q – 4 食品や医薬品設備で使うオーリングは何に注意すべきですか?

A – 4 食品衛生法やFDA、USP、NSFなどの衛生、安全規格に適合した材質を選ぶ必要があります。

FDA – Food and Drug administration、 USP – United States Pharmacopeia、

NSF – National Sanitation Foundation となっています。

洗浄、CIP、SIPプロセスで用いる洗剤や高温スチームへの耐性も重要な選定条件です。

抽出物が少なく、臭いや味に影響を与えにくい配合が求められ、一般工業用グレードと区別された(食品、飲料、医薬向けグレード)が用意されていることが多いです。

Q – 5 コストを抑えつつ信頼性も確保したい場合、どう選べばよいですか?

A – 5 まずは必要最低限の性能条件(温度範囲、流体、圧力)を満たす汎用材質(NBRなど)をベースに検討し、問題が想定される部分だけ高性能材に切り替えるのが現実的です。

全てを高価なFFKM(パーフロロエラストマー)にするのではなく、薬液ラインだけ高耐薬品材にするなど、系統ごとの使い分けが有効です。

規格品サイズを優先すれば、特注品よりも単価、リードタイムともに有利になります。ランニングコストまで含めて最適点を探ることが、長期的なコストダウンにつながります。

Q – 6 選定に自信がないとき、どのようにチェックすればよいですか?

A – 6 使用条件(流体、温度、圧力、動きの有無)、既設の仕様、材質履歴を整理した上で、メーカーや専門商社に相談するのが確実です。

実際に発生しているトラブル事例(漏れの場所、変形状態、使用時間)を写真や映像、現物で修理業者やメーカーと共有すると、原因特定がスムーズになります。

カタログの(選定フローチャート)や(材質別適合表)を活用すれば、問題を絞り込みやすくなります。

最終的にはテスト運転で状況を確認することが重要です。

鉄ちゃん、わしの機械がまたお漏らししとるぞ~‼

今日のキッチンカーの販売が出来なくなるぞ~

鉄ちゃん早う確認せんか‼

この前オーリングの交換はうまく行ったんだけど、また同じところからオイルが漏れてるね。

確認した時は、漏れてなかったのにな?

鉄ちゃん、確認したらオーリングのサイズがシリンダーよりも、かなり大きくすぎるのと、無理やりカバーを締めたから、オーリングの断面が切れて半丸になってるよ。

オーリング専用のグリスの使用もなく、無理やりボルトでカバーを締めてオーリングを損傷させてる‼

鉄ちゃん、また選んでポンやったでしょう?

古いオーリングをノギスで計ってから、適正なサイズのオーリングを選ばないといけないのよ。

サイズの測定が出来なければ、マニュアルで確認するか、取り付けてあったOリングに近いサイズ(内径、外形、太さ)から少し大きさの違うサイズ違いのオーリングを数個試しで仮付けして、緩さや、きつさ、捻じれ、外したオーリングの損傷などを確認するように、この前、電造さんから注意されたでしょう。

ノギスでワッシャの内径を計る様にして、ノギスにオーリングを挟んでからノギスのオーリング面を下側(地面に向け)ノギスを少しずつ0の方向に締めていき、オーリングがノギスから落ちた所の寸法を覚えておき、その測定法を数回繰り返しオーリングの落ちた寸法の平均値で新しいオーリングを探しましょうって教わったでしょう?

この前、鉄ちゃんが作業中にロボットダンスをしながら、選んでポン、ポン、ポンと歌いながら、こんなの余裕だよとか言いながら作業していたからな。

不安だったんだけど、一言、注意しとけばよかったな~

ちょっとした事に気を付ける事で、作業の失敗が無くなるのに!

鉄ちゃんは、モ~

ガスケットやオーリングの寸法は、沢山あるから細心の注意で計測しましょう。

オーリングの正しい取り付け方法

取り付け時は、ねじれや傷に注意して慎重に装着し、オーリング専用の潤滑剤等の使用もポイントです。

取り付け時の注意点

Q – 1 オーリング取り付け時に一番多い失敗は何ですか?

A – 1 最も多いのは、組み付けの際にエッジやねじ山でオーリングの表面を傷つけてしまうトラブルです。

小さなキズでも、使用中の圧力でそこから裂けが進行し、短期間で漏れにつながることがあり、無理な伸ばし過ぎやねじれた状態での装着も、応力集中を招いて破断や漏れの原因になります。

組み付け前にエッジの面取りやバリ取りを行い、必要に応じて治具を使うことで、こうした損傷を大きく減らせます。

これは、オーリングに潤滑効果が無くなったからです。

また、水筒とオーリングが乾燥状態で止水栓を締めると、オーリングと水筒の接触面にオーリングが部分的に当たり、オーリングが引っ張られてオーリングの当たる面と当たらない面が出来、水漏れを招くことも有ります。※車やバイク、その他のオイルフィルターもオーリングにオイルを塗り、潤滑をえてから締め込むのはその為です。

Q – 2 オーリングをねじれさせないコツはありますか?

A – 2 乾いた状態で押し込むと摩擦が大きく、ねじれや局部のみの引っ張りがあるため、指定されたオーリング専用潤滑剤を薄く塗布して装着するのが効果的です。(食品機器などには、2食品機器にも使えるフードグレードの潤滑剤もあります)

一か所から無理に押し込まず、全周をバランスよく少しずつ溝に落としていくイメージで作業します。

細径で長いリングの場合は、軽く引き延ばして均等に戻すことで、事前にねじれ癖を取っておくこともあり、装着後に指で軽くなぞり、波打ちやねじれがないか最終確認することが重要です。

通常のグリスや潤滑剤を使うと、中にはゴムを劣化させる部質が含まれている場合があるので、使用する場合は、注意しましょう。

Q – 3 潤滑剤は必ず使った方がよいのでしょうか?

A – 3 動的シールや組み付け時のキズ防止には、適切な潤滑剤の使用が大変有効です。

食品、医療分野や真空装置では、使用可能な潤滑剤が制限される場合があります。

流体と反応して膨潤や劣化を招く油脂を使うと逆効果になることもあるため、オーリング材質と流体に適合したオーリング専用グリースを選ぶ必要があり、滑剤の有無や油種は、必ず仕様書やメーカー推奨を確認して判断してください。

Q – 4 バックアップリングはいつ使用すべきですか?

A – 4 高圧条件や隙間が大きい設計では、オーリングが隙間に押し出されて押し出し破壊を起こしやすくなり、隙間側にバックアップリング(テフロン樹脂製リング)を入れることで、オーリングの押し出しを防げます。

特に往復動シリンダや高圧油圧回路では、バックアップリングの有無が寿命に大きく影響します。圧力条件がカタログの「バックアップ要否の目安」を超える場合は、積極的な採用を検討すべきです。

オーリングの底の部分の溝が半丸で、オーリングのサイズと同じサイズの溝であれば、バックアップリングを使用する必要は少なくなるでしょう。

Q – 5 溝設計と取り付け時の相性で注意点はありますか?

A – 5 溝幅や深さが狭すぎると、組み付け中にオーリングが噛み込みやすく、逆に広すぎると動的時のローリングやねじれの原因になります。

溝深さが深すぎるとつぶし量不足、浅すぎると過大つぶしによる応力過多を招きます。また、溝にバリや異物が残っていると、装着時に即座にキズが入るリスクがあり、漏れにつながります。

組み付け前に溝の清掃と面取り状態の確認を行うことで、トラブルを大きく減らせます。

Q – 6 組み付け作業を標準化するポイントは何ですか?

A – 6 ① – 使用する機器とオーリングのサイズ、② – 許容伸び率、③ – 潤滑剤の種類、④ – 目視確認ポイント、⑤ – 通常運転時の温度や圧力などを具体的に明記し、誰が作業しても同じ品質で取り付けられるようにすることが重要です。

トルク管理が必要な締結部では、オーリングのつぶし量と締付トルクの関係もあわせて管理します。

こうした標準化が、長期的なトラブル削減と生産性向上につながります。

このオーリングは、通常のオーリングよりも少し硬いオーリングのセットです。

オーリングのトラブルと対処法

オーリングの劣化や破損は、漏れや故障の原因になります。

取り付けミスの対処法

Q – 1 オーリングの代表的な劣化症状には何がありますか?

A – 1 代表例として、表面がカチカチに硬化する熱劣化、表面にひび割れが入るオゾンクラック、溶剤による膨潤や軟化などがあります。

圧縮永久ひずみが大きくなると、取り外してもつぶれた形が残り、密封力が低下します。

これらは目視でも確認しやすく、定期点検時に状態を記録しておくと、交換周期の最適化に役立ちます。

劣化のパターンから、材質選定や使用条件の見直しポイントが見えてきます。

オーリングのしなやかさ(断面)を親指と中指又は人差し指の爪で、軽く押すことで、古いオーリングと新品のオーリングの固さを簡易的に確認する事も出来ます。

Q – 2 漏れが発生したとき、まず何を確認すべきですか?

A – 2 まずは何処から漏れているのか?を確認し、もし、オーリングの周辺であれば、オーリングの部分を分解し、リング自体の破損、摩耗、ねじれ、押し出し跡がないか観察し、オーリングを外しリング溝やリングが当たる相手面に傷や異物、腐食がないか確認します。

オーリングに異常が見当たらない場合、締付トルク不足や圧力条件の変化、温度上昇など運転条件側の要因も疑う必要があります。

漏れ発生のタイミング(立ち上げ時のみ、常時、停止時など)を把握することで、発生原因の判断がしやすくなります。

オーリングの固さ(断面)も確認すると良いでしょう。

Q – 3 材質のミスマッチが原因のトラブルには、どのようなものがありますか?

A – 3 不適切な材質を選ぶと、漏れの原因人なり、代表的な例は、流体で膨潤してオーリングがふやけたり、逆に溶出して表面がボロボロになる(化学的劣化)が発生します。

耐熱性を超える温度で使用すると、表面の硬化、クラック、色の変化が見られます。

(赤外線温度計や温度計を使用し機器の温度を測定してください。)

こうした症状がある場合は、薬品耐性表や温度範囲を再確認し、より適した材質に切り替える必要があり、不適切なオーリングを使い一時的に漏れが無かったとしても、長期安定性が確保できなければ、結果的にコスト増につながります。

Q – 4 取り付けミスに起因する不具合は、どう見分ければよいですか?

A – 4 オーリングの装着時のキズは、外周や内周に部分的なえぐれ、裂けがあり、その方向が挿入方向と一致していることが多いです。(事故防止の為にオーリングには、潤滑油が必要です)

ねじれが原因の場合、リング断面にロープ状のねじれ跡や波打ちが見られます。

押し出し破壊は、隙間側の一部が引きちぎられたように欠損しているのが特徴で、これらはいずれも、溝寸法や組み付け方法を見直すことで再発防止が可能です。

オーリングを注意深く検査し、予備がある場合は、別のオーリングを使用して確認してください。

Q – 5 予防保全として有効な対策は何ですか?

A – 5 定期的な分解点検とオーリング交換の周期を決めることが、最も基本的な対策です。

交換時には、取り外したオーリングの状態を写真で残し、劣化傾向を記録しておくと、条件変更の影響を追いやすくなります。

古いオーリングの再使用はしない様にしてください。

Q – 6 漏れのトラブルが頻発する場合、どのようにすべきですか?

A – 6 具体的な使用条件、発生状況、劣化状態の写真や現物サンプルを修理業者やメーカーに提供し、原因解析を依頼するのが効果的です。

修理業者やメーカーは、材質試験や断面観察を通じて、熱、薬品、機械的ストレスなど主因を切り分けてくれます。

その結果に基づき、材質変更、使用変更、溝形状の見直し、バックアップリング追加などの改善案が提示されます。

ユーザー側と修理業者、メーカーが情報を共有することで、現場に合った実践的な対策がとりやすくなります。

オーリングの応用例と最新技術

オーリングは、家庭用品から産業機械まで幅広く応用されています。

家庭用品での応用

Q – 1 産業機械での典型的なオーリング応用例を教えてください。

A – 1 代表的なのは、油圧シリンダや空圧シリンダのロッドシール、ピストンシールとしての利用です。(そのほかに、オイルシールなどもあります)

油圧ポンプ、バルブ、継手のフランジ接続部でも、コンパクトな静止シールとして使われています。

回転機械では、ベアリングハウジングのグリースシールや、ギアボックスのカバー部のシールにも採用される事があります。

食品製造機器や医療機器などこれらの機械は、耐摩耗性や耐薬品性、耐油性に優れた材質のオーリングが選ばれることが一般的です。

自動車やバイクなどは、数十種類のオーリングが使用されています。

Q – 2 家庭用品でのオーリング利用例には何がありますか?

A – 2 身近なところでは、各水栓金具やシャワーホース、ガス機器、コーヒーメーカー、炊飯器の圧力シール、水筒などにオーリングが多用されています。

これらは水やお湯、蒸気、洗剤などが主な流体となるため、耐水性や耐スチーム性に優れた材質が選ばれ、家電では、携帯電話、スマートウォッチなどの防水シールやバッテリー部の防滴シールにも使われています。

産業機器と同じような仕様で、信頼性の高いシールを実現できる点でオーリングが採用されている理由です。

通常の使用で、オーリングが見えていることは、少ないでしょう。

Q – 3 半導体や真空装置向けのオーリングにはどんな特徴がありますか?

A – 3 代表的な半導体装置では、高温プラズマや強力な薬液、真空環境に耐える必要があるため、フッ素系エラストマーやパーフロロエラストマー(FFKM)が多用されます。

この様なオーリングは高価ですが、耐薬品性と低アウトガス性に優れ、装置稼働率の向上に寄与します。

真空用途では断面寸法やつぶし量も慎重に設定し、ガス透過や締め付けムラによるリークを最小限に抑えます。

Q – 4 最近注目されている高性能材質のオーリングには何がありますか?

A – 4 近年は、より高温、高圧、強薬品に対応するため、FFKMや特殊配合のFKMなど、プレミアムグレードのエラストマーが注目されており、従来困難だった環境(高温スチーム、強酸、強アルカリ、溶剤混合系など)でも長寿命を実現し、保守回数の削減に貢献します。

低温性と耐薬品性を両立した新配合も開発されており、寒冷地や低温プロセスでの適用範囲が広がっています。素材技術の進歩により、シールできない環境が減りつつあります。

Q – 5 今後のオーリング技術の方向性として、どのようなものが期待されていますか?

A – 5 全ての機械やオーリングにとは言いませんが、とても重要な場所で、IoTやセンシング技術と組み合わせた状態監視シールなど、新しいコンセプトの登場があるようです。(例:シール部の温度や漏れ兆候を検知)

こうした技術進化が、オーリングの適用範囲と信頼性をさらに押し上げていくと考えられます。

締めくくり

オーリングは、小さな輪っかでありながら漏れを止めるという重要な役割をし、通常は、人目につかない部品の内部で役割を補っており、とても頼れるシール部品なのです。

断面が丸や角などのシンプルな形状だからこそ、溝に収めてわずかにつぶすだけで高い密封性能を発揮し、油圧、空圧機器から家庭用設備まで、あらゆる現場で活躍しています。

測定ポイントになるのは、(規格)(材質)(溝と取付方法)の三つです。

どの規格サイズを使うか、流体や温度に合った材質か、適切なつぶし量と取り付けができているかなど、ここを押さえれば、誰でも安定したシールを実現できます。

逆に言えば、トラブルの多くはこの三つのどこかに原因が有る事が有ります。

本記事で紹介した基本構造や各規格の考え方、選定のチェックポイント、取り付け時のコツ、トラブル事例と対策を一つずつ現場に当てはめていけば、(なんとなく使っていたオーリング)が(狙って選び、狙って長持ちさせる部品)に変わります。

まずは身近な機器のオーリングを一度観察し、設計意図や材質を意識してみてください。

オーリングの見る目が変わり、シール設計やメンテナンスがぐっと楽になります。