タップ加工は、単に(めねじを切る)だけの作業ではありません。

部品と部品を確実に締結し、機械や製品に命を吹き込むための、(いわば信頼性と安全性)の礎を築く工程です。

是非、周りを見回してください、私たちの生活で切っても切れないのが、ねじ、ボルト、ナットすなわち、雄ねじと雌ねじなのです。

この工程の精度が、時に製品全体の寿命や安全性を決定づけることすらあるのです。

考えてみてください、あなたがプロの視点から最適な工具を選定し、材質ごとに異なる加工条件を完璧にコントロールできたとしたら、あなたの作る製品の価値はどれほど高まるでしょうか。

この記事では、よくある手順の解説に留まらず、プロがなぜその選択をするのかという判断基準を解り易く解説していきます。

加工時間の短縮、工具寿命の延長、そして何より、誰が見ても美しい完璧なめねじ、実践的なノウハウを、明日からあなたが、活用できるよう、徹底的に解説していきます。

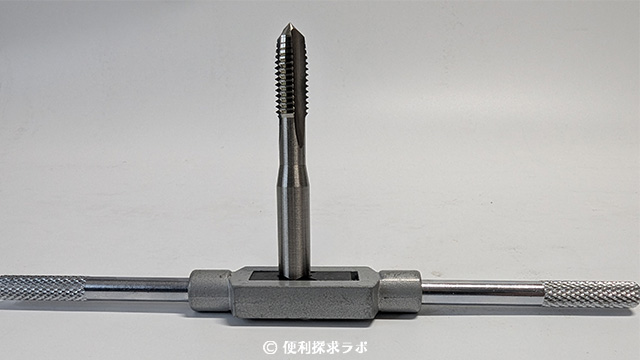

M12タップとタップハンドル

そもそもタップ加工とは?①切削タップ、②転造タップ(塑性変形)

穴を開ける点では同じに見えるドリル加工とタップ加工。しかし、その目的とプロセスは全く異なります。両方の違いを正確に理解することは、適切な工具選定や工程設計の第一歩です。ここでは、それぞれの加工が何を目指しているのかを比較し、タップ加工の独自性を浮き彫りにします。

めねじを創成する技術(タップ加工)の核心

Q – 1 タップ加工とは、どの様な事をするのですか?

A – 1 タップ加工の目的は、ボルトを繰り返し締めたり緩めたりできる機能的な螺旋の溝の事をめねじと言います。

(ネジ、ボルトの直径に対してネジ山のピッチ(一番高い山と山の間隔)の幅が変わります)

タップを使うと、穴の内壁にネジ山を作り出すことです。

タップ加工は、JIS規格などで定められた精密な寸法のねじ山を、切削または塑性加工によって成形する技術です。

これにより、部品同士が設計通りの力で確実に締結され、機械全体の信頼性が保証されるのです。

一般的なタップの種類は、ハンドタップ、ポイントタップ、スパイラルタップ、ロールタップ(転造タップ)等があります。

Q – 2 ドリル加工とタップ加工は、工程としてどう連携するのですか? もし順番を間違えたり、ドリル工程を省いたりするとどうなりますか?

A – 2 ドリル加工は、タップ加工に必須の前工程です。

既存のネジ穴を除き、ドリルで適切な直径と深さの下穴を開け、面取りをし、その穴に対してタップを使い、めねじを立てていきます。(この順番は絶対です)

ドリルの穴あけ工程を省くことはできません、タップに対して下穴の直径が小さい、穴が曲がっている場合は、タップの切削抵抗が高く最悪の場合、タップが下穴の中で破損してしまいます。

逆に、使用するタップに対して、既定よりも穴が0.5㎜程大きい場合は、メネジの山の高さが足りずボルトを締めこみトルクを掛けた時に、ネジを既定のトルクで締める事が出来ず、大変危険な状態です。

Q – 3 初歩的な質問ですが、(めねじ)と(おねじ)の違いがよくわかりません。タップ加工はどちらを作る技術なのでしょうか?

A – 3 おねじとは、ボルトやネジ、棒状の部品の外側にねじ山があるものを指します。(ダイス加工など)

一方、めねじは、ナットのように、穴の内側にねじ山が切られているものです。(タップ加工など)

おねじが(凸 – 雄) とめねじは(凹 – 雌)の関係にあります。

タップ加工は、めねじ(内ねじ)を作るための専門技術で、ドリルで開けた穴にタップを通すことで、内壁の穴にねじ山を刻み、ボルト(おねじ)を締めこむことが出来ます。

ちなみに、おねじを作る加工は(ねじ切り)や(ねじ転造)と呼ばれ、タップ加工とは区別されます。

雄ネジ – おねじ(ダイス)、雌ネジ – めねじ(タップ)です。

Q – 4(リーマ加工)というものもあると聞きました。穴の仕上げという点で似ている気がしますが、タップ加工との違いは何ですか?

A – 4 リーマ加工とタップ加工は、どちらもドリルで開けた穴を仕上げる加工ですが、その目的は、全く異なります。

リーマ加工の目的は、(穴の寸法精度)と(内面の滑らかさ(面粗度))が良い事です。

外形10.00㎜の精密なピンを10.02㎜のリーマ加工をし、ピンを圧入する時などに使われます。

一方、タップ加工の目的は、穴の内壁に(ねじ山)を形成することで、使い分けは明確に違います。

ネジ山は、ボルトを使用し物と物を重ね、締め付けする必要がある穴にはタップ加工をします。

リーマ加工は、高精度なピンを使い、部品と部品を精密に重ね合わせる時等にリーマを使用し、片方の部品に高精度な穴をあけた後に高精度なピンなどを打ち込み、もう一方の重ね合わせる部品にも下穴を開けリーマ加工し、互いの部品に高精度な位置決めをで行う時などに使用する工具です。

高精度なピンで位置決めされて重なった部品と部品を、タップ加工された穴にボルトを使い、締め込むと位置ズレの無い製品が出来ます。

Q – 5 タップ加工の品質が、最終製品の安全性にどう影響するのか、具体例を教えてください。

A – 5 上記のQ2にも書きましたが、タップ加工の品質は、製品の安全性に直結します。

例えば、自動車のエンジンや足回りの部品を考えてみてください。

これらの部品は、多数のボルトによって高精度、高強度で締め付けされており、タップの加工精度が悪く、めねじの山が不完全だったり、寸法が大きすぎたりすると、規定の力でボルトを締めても緩みや、損傷等が起こるでしょう。

最悪、走行中の振動でボルトが緩めば、部品が脱落したり、オイル漏れを起こしたりと、重大な事故につながる可能性があります。

タップ加工は、機械的な(ボルトなどの締結の信頼性)を保証する根幹技術であり、その品質管理は極めて重要です。

Q – 6 なぜタップと呼ぶのでしょうか?英語では 何か叩く(tap)ような動作と関係があるのですか?

A – 6 (タップ Tap)という言葉の語源は、古英語の(tæppa)に由来し、栓や注ぎ口を意味します。

樽に穴を開けて液体を取り出すための栓(タップ)を打ち込む動作に似ていることから名付けられたとされています。

叩く(tap)というよりは、(栓を差し込む)というニュアンスが近いです。

初期のねじ切り工具が、栓をねじ込むように使われていたことから、この名称が定着したと考えられます。

現代の精密なタップ加工とはイメージが異なりますが、穴に対して何らかの機能を付与する工具、という点では共通しています。

Q – 7 国産のタップメーカーを教えてください

A – 7 OSG(オーエスジー)、ヤマワ製作所(YAMAWA)、不二越(NACHI)、イシハシ精工、田野井製作所、新潟精機、マーベル、TRASCO、さくさく(SAKUSAKU)、アストロプロダクツ、TONE、ストレート、ライト精機、エスコなどのメーカーがあります。

上記は高品質なタップで抜群の切れ味です。

Q – 8 切削式タップはどんな材料に適していますか?

A – 8 切削式タップは、鋼材、ステンレス、鋳鉄、アルミニューム、真鍮、銅、樹脂、など幅広い材料に対応可能で、特に硬い材料や被削性が低い金属に有効です。

刃先で金属を削るため複雑な形状や薄肉部品にも対応でき、下穴精度が多少ばらついていても加工しやすい特徴があります。

ただし切りくずが発生するため、排出経路の確保と切削油の適切な供給が重要で、止まり穴加工時は切りくず詰まりによる折損リスクに注意が必要です。

Q – 9 転造式タップの最大のメリットは何ですか?

A – 9 転造タップの最大のメリットは切りくずが発生しない点です。

塑性変形によってねじ山を形成するため、加工後のねじ強度が高く、疲労強度や耐摩耗性に優れます。(転造タップによる加工抵抗は、切削タップに比べ2~3倍多くなる為に、機械加工でのタップを立てを推奨します)

一般的なタップ加工は、切削タップが主に使用されています。

Q – 10 既存のネジ穴に新品のボルトが固くて締まりません。

A – 10 既存のネジ穴が錆びていたり、損傷している場合でも、新品のボルトサイズが既存のサイズと同じであれば、以下の手順で修正できます。

①ネジ穴の清掃

エアブローでネジ穴の内部に溜まったゴミや錆を吹き飛ばします。

②タップの準備

使用するタップが新品ボルトと同じサイズ、同じピッチであることを必ず確認します。

③ネジ山の修正

タップをネジ穴にゆっくりと差し込み、慎重に回しながらネジ山を整えます。無理な力を加えないよう注意します。

④仕上げ清掃

タップを抜き、再度エアブローで切りくずや汚れを除去します。

⑥ボルトの取り付け

新品のボルトをネジ穴にねじ込み、スムーズに入れば修正完了です。

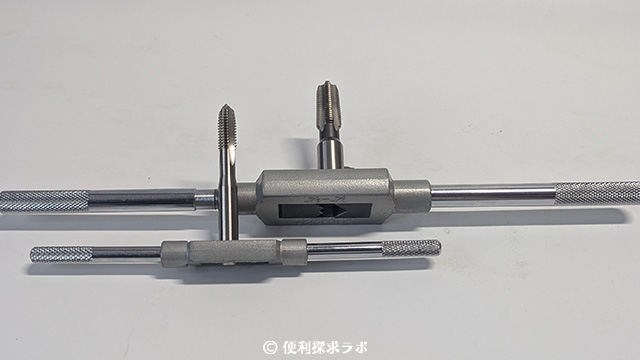

(上)- ダイスとハンドル、(中)- 大タップハンドル、(下)- 中タップハンドル

プロはこう使い分ける!タップの完全選定ガイド

タップと一括りに言っても、その種類は多岐にわたります。そしてプロは、加工する穴の形状(通り穴か、止まり穴か)によって、切り屑の排出性を考慮し、最適なタップを瞬時に選択します。この選択を誤れば、切り屑が詰まり、タップの破損に直結するため、極めて重要な知識と言えるでしょう。

通り穴と止まり穴で決まる、切り屑排出の最適化

Q – 1 なぜ(通り穴)と(止まり穴)で、わざわざタップを使い分ける必要があるのですか? 具体的にどんなリスクがあるのでしょうか?

A – 1 最大のリスクは(切り屑の詰まりによるタップの破損)です。

通り穴(貫通している穴)の場合、切り屑が上面と穴の中(下方向)へ排出します。

この用途に最適なのが(ポイントタップ)です。

このポイントタップを止まり穴(底がある穴)に使うと、排出すべき切り屑が穴の底に溜まり、逃げ場を失い、その結果、切り屑がタップに噛み込み、タップが折れてしまいます。

ポイントタップでも、下穴が深い場合は問題が起こりにくいですが、注意が必用です。

止まり穴では、切り屑を上方向(手前側)に排出する(スパイラルタップ)を使うのが鉄則です。(手動作業でのスパイラルタップは慣れが必要で、タップに瞬間的に過度な負荷をかけるとタップが破損します)

この使い分けは、タップ加工における最も基本的かつ重要な知識と言えます。

Q – 2 スパイラルタップとポイントタップ、どちらを選ぶか迷った際の、プロの判断基準の決め手は何ですか?

A – 2 判断の決め手は、機械加工か手加工なのか? (材質、通り穴か止まり穴か)

機械加工の止まり穴にはスパイラルタップ、通り穴にはポイントタップが原則です。

それに加え、プロは加工効率を重点的に考慮します。

ポイントタップは構造上、切削抵抗が少なく、高速加工に向いているため、通り穴の大量生産では積極的に採用されます。

一方、スパイラルタップは切り屑を(一定の回転数)上面に排出するため、横向きの穴や、切り屑が製品内部に落下すると困る場合など、通り穴であってもあえてスパイラルタップを選択するケースもあります。

状況に応じて最適な切り屑の排出方向を考えるのがプロの視点です。

Q – 3 タップはどの様な材質に適していますか?

A – 3 タップは、鋼、ステンレス、アルミニューム、鋳鉄、真鍮、樹脂など幅広い材料に対応可能で、柔らかい材料から硬い材料まで、加工が出来ます。

刃先で金属を削るため複雑な形状や薄肉部品にも対応でき、下穴精度が多少ばらついていても加工しやすい特徴があります。

ただし切りくずが発生するため、排出経路の確保と切削油の適切な供給が重要で、止まり穴加工時は切りくず詰まりによる折損リスクがある為に注意が必要です。

面倒ですが、タップ加工中に、一度または、数回タップを取り出しエアーブローを行いながらタップ加工を継続すると、破損のリスクが減ります。

Q – 4 タップに施されている金色のコーティングには、どんな意味があるのですか?

A – 4 金色に見えるものの多くは(TiN – 窒化チタンコーティング)で、タップの表面硬度を高め、耐摩耗性や耐溶着性を向上させる重要な役割があります。

Q – 5 被削材の(硬さだけでなく粘り「靭性」)も考慮してタップを選ぶべきなのは、なぜですか?

A – 5 硬さは、簡単に言うと(傷のつきにくさ「硬度」)の指標であり、タップの刃が摩耗するかどうかを左右します。

一方、粘りは(破壊に対する「靭性」抵抗力)であり、加工時に切り屑がどういう状態で排出されるのかによって、大きく影響します。

例えばステンレス鋼は、硬さ自体はそれほどでもありませんが、非常に粘り強いため、切り屑が長くつながり、タップに絡みつきやすいのです。

この絡みついた切り屑が、ねじ山を傷つけたり(むしれ)、タップの破損を招いたりします。

そのため、粘り強い材料には、切り屑を細かく分断又は切り屑の出方や方向をコントロールするような刃の形状(すくい角など)を持つタップを選ぶ必要があるのです。

Q – 6 ハンドタップの(No1、No2、No3)の3本セットは、どのような順番で、なぜ使い分ける必要があるのですか?

A – 6 ハンドタップ3本セットは、「最初のタップ」→「中タップ」→「最終タップ」の順番で使用します。

この使い分けの理由は、加工負荷を分散させ、精度を確保するためです。

(1番タップ)、食付き部(先端の不完全なねじ部)が約9山と最も長く、先端が細くなっています。これにより、少ない力で穴(材料)に食い付かせ、ねじ切りをやり易くする役割を担います。

ねじ山の約50%を形成します。

(2番タップ)、食付き部が約5山で、No1のタップで出来たねじ山をさらに深く、約75%まで仕上げます。

(3番タップ)、 食付き部が約1.5山と最も短く、最終的にねじ山を100%の深さに仕上げる役割です。

いきなりNo3タップを使うと、切削する量が多くて負荷が高まり、手作業では正確に垂直を保つことが困難で、タップの破損や精度の悪いねじ山になるリスクが高まります。

ハンドタップを止まり穴で使用する事はお勧めしません。

各サイズのタップ

ステンレスの45ミリ厚みの材料に40ミリの深さの穴を開けM6のスパイラルタップをタップハンドルで切削油を付けながら作業してたら、タップが折れたんだ~

折れたタップが材料の上面に出てなくて、取れないよ~

タップが20ミリくらいの深さまで入っていて、ハンドルも3/4回転進んで90度戻しを丁寧にやっていたんだけど折れちゃった。

後5ミリ進めば終わったのに~

僕は、タップハンドル作業で止まり穴の時は、いつもポイントタップで加工してるってアドバイスしたのにな~。

スパイラルタップは機械加工の時にしかは使わないように、ちょこおから言われてるからね‼

アッ、この前電造さんが、6.35mmのビットの工具をインパクトドライバーを使って鉄板にネジを立ててたよ

あれ何なの???

下穴はφ5.2ミリで穴負深さも良いし、タップも材料に対して直角になるようにして立てていたよね?。

鉄ちゃん、切り込む時に弾みをつけてからタップハンドルを回したでしょう?

うーん、折れたタップを放電加工で取るから2万位かかるよ‼

金ちゃん、アーあれね、六角軸タッピングドリルで鉄板等のタップ立てに使うと便利だよ‼

大変じゃ~、赤毛の鉄ちゃんの顔色が真青じゃゾ~

難削材をスパイラルタップとタップハンドルを使用して作業する場合は、まず注意しなければいけないのは、タップ径が細く深穴作業の場合は、切屑の切り込みの速さと、力の入れ方に注意すると上手くいくわ。

私もタップハンドルとスパイラルタップでタップを立てる事がたまにあるけど、私、失敗しませんから。フフッ、

(下)M12-1.75、(上)1/2テーパータップ

品質を左右する!プロが実践するタップ加工7つの黄金手順

高精度なタップ加工は、準備段階でその成否の8割が決まると言っても過言ではありません。特に、めねじの品質を直接左右する下穴の精度は極めて重要です。ここでは、プロが下穴径をどのように決定し、いかにして垂直な穴を正確に開けるのか、その具体的な計算方法とテクニックを公開します。

垂直を保ち、異常を察知するタップ挿入の神髄

Q – 1 なぜ下穴の径は、ねじの呼び径(M6ー6mm)より、少し小さいサイズにする必要があるのですか?計算式はありますか?

A – 1 めねじは、おねじ(ボルト)とねじ山同士で噛み合うことで締結力を発揮します。

もし下穴の径がねじの呼び径と同じ(例 – M6のねじに6mmの穴)だと、ねじの山(高い部分と低い部分の山)の削りしろがありません。

そのため、必ず呼び径(タップの大きさ)より小さい下穴を開ける必要があります。

一般的な計算式は(下穴径 = 呼び径(M6-タップの径 )- ピッチ(P1-山と山の間隔))です。

標準的なM6ねじのピッチは1mmなので、(6mm – 1mm = 5mm)となり、5mmの下穴を開けるのが基本です。

この計算式は、めねじとおねじの噛み合い率(接触面積)を適切に確保する為の基本です。

切削タップの呼び径とピッチ、下穴のサイズ適用表(JIS規格)

| ネジの呼び径とピッチ | 最小径 | 最大径 | 適正なドリル径 |

| M – 3 X P – 0.5㎜ | Φ2.6㎜ | Φ2.46㎜ | Φ2.5㎜ |

| M – 4 X P – 0.7㎜ | Φ3.24㎜ | Φ3.42㎜ | Φ3.3㎜ |

| M – 5 X P – 0.8㎜ | Φ4.13㎜ | Φ4.33㎜ | Φ4.2㎜ |

| M – 6 X P – 1.0㎜ | Φ4.92㎜ | Φ5.2㎜ | Φ5.0㎜ |

| M – 8 X P – 1.25㎜ | Φ6.65㎜ | Φ6.91㎜ | Φ6.8㎜ |

| M – 10 X P – 1.5㎜ | Φ8.38㎜ | Φ8.68㎜ | Φ8.5㎜ |

| M – 12 X P – 1.75㎜ | Φ10.11㎜ | Φ10.44㎜ | Φ10.3㎜ |

| M – 14 X P – 2.0㎜ | Φ11.84㎜ | Φ12.21㎜ | Φ12.00㎜ |

| M – 16 X P – 2.0㎜ | Φ13.84㎜ | Φ14.21㎜ | Φ14.00㎜ |

転造タップの下穴は上記の下穴寸法ではありません。

Q – 2 ワークの(クランプ「固定」)が甘いと、タップが折れる以外にどんな品質問題が起きますか?

A – 2 ワークのクランプが不十分だと、タップ加工中にワークが微妙に動いたり、振動したりし様々な品質不良を引き起こします。

例えば、タップが傾いた状態で加工が進んでしまい(ねじが斜めになる)、あるいは振動によって(ねじ山の表面が荒れる(むしれ))といった問題が発生します。

特に、複数のねじ穴の位置精度が重要な部品では、クランプの甘さが致命的な寸法不良につながり、製品そのものが使い物にならなくなる可能性があります。

Q – 3 手作業でタップを立てる際、(垂直)を保つための具体的なコツや補助工具はありますか?

A – 3 垂直を保つことはタップ加工では、最重要ポイントです。

コツとしては、まずタップを挿入する際に、複数の角度から見て真っ直ぐ(ワークの下穴に対して)になっているかを目視でしっかり確認し、その後、タップハンドルを少しずつ回し、下穴に対して直角になる様に、タップハンドルを両手で調整し、直角が決まれば、左右均等に力をかけ、タップを立てましょう。(この時にタップの切れ具合や切り屑の排出、切削油の塗布に注意し作業します)

簡易的には、タップの横にスコヤ(直角定規)を当てて、垂直を確認しながら作業する方法もあります。

最初の数回転が特に肝心で、ここでタップが傾いてしまうと修正はほぼ不可能です。

※タップ加工が重複するする方は、(ツールアーム)や(タッピングアーム)、(タッピングタッパー)などと呼ばれる物を使用し、タップを垂直に保持してくれ非常に重宝します。

Q – 4 タップ加工中に(1回転程させて半回転位戻す)という動作をするのはなぜですか?これを省略すると、どうなりますか?

A – 4 この動作は、切り屑を分断し、排出を促すために極めて重要です。

通常のタップを正回転させると、刃が材料に食い込み、長い切り屑が生成されますが、この切り屑がタップの溝に溜まったまま加工を続けると、やがて詰まってしまい、過大な抵抗(トルク)がかかってタップが折れる原因になります。

そこで、定期的に逆回転させることで、生成された切り屑を意図的に(折り)、タップの溝から排出しやすくするのです。

ハンドタップで、切り屑が絡みやすいステンレス鋼などの加工では、この動作を省略すると、ほぼ確実にタップの破損やねじ山の品質低下につながります。

Q – 5 切削油を(塗る)のと(流し続ける)のとでは、効果にどんな違いがありますか?

A – 5 切削油を塗るのは最低限の潤滑と冷却を行う方法で、手作業や低速での加工に適しています。一方、マシニングセンタなどでの高速・高能率加工では(流し続ける「クーラントやオイル供給」)ことが不可欠です。

その違いは、主に(冷却効果)と(切り屑の排出効果)にあります。

流し続けることで、高速切削で発生する高熱を連続的に奪い去り、タップの摩耗や被削材の溶着を防ぎます。

Q – 6 手動でタップ加工が終わった後、タップを抜く際に注意すべき点はありますか?

A – 6 タップを抜く際は、来た道をそのまま戻るように、ゆっくりと逆回転させながら引き抜くのが基本です。(タップが抜ける寸前に、タップが倒れないように両手で丁寧にタップを保持しながら、抜くと良いです)

この時、絶対に力を入れてこじったり、傾けたりしてはいけません。

完成したばかりのデリケートなねじ山に、タップの刃が引っかかり、傷を付けてしまう(帰り際のトラブル)事が起こる可能性があるからです。

特に止まり穴加工で切り屑が底に溜まっている場合、抜き際に切り屑を噛み込んでしまうことがあり、タップを抜く際は、丁寧にタップを回しながら慎重な作業することが、完璧な仕上げを得るための最後のポイントとなります。

下穴を開けた後は、面取りをして、タップを立てましょう。(左中)面取り5本

【プロの技】材質別に徹底攻略!難削材のタップ加工術

ステンレス鋼(SUS)は、その粘り強さ(靭性)と加工硬化のしやすさから、タップ加工における難削材の代表格とされています。切削熱が高くなりやすく、タップの摩耗も起こりやすいため、特別な知識と技術が要求されます。ステンレスを制するための、工具選定と加工条件の秘訣を明かします。

(粘り)と(加工硬化)を制す、ステンレス鋼(SUS)加工法

Q – 1 ステンレス(SUS)加工で起きる(加工硬化)とは、具体的にどのような現象ですか?どう対策すればよいですか?

A – 1 加工硬化とは、切削加工による圧力や熱によって、被削材の加工表面が元の状態よりも硬くなってしまう現象です。

ステンレス鋼、特にSUS304などのオーステナイト系は、この症状が起こります。

切れ刃の摩耗が進むと、タップの刃が通った場所が硬化するため、次の刃がそこを通る際には、より硬い金属を削ることになり、タップの摩耗が急激に進行します。

対策としては、

①一度タップが食い付いたら加工を止め、タップ穴の面相度を確認し、面相度が悪い場合には、新しいタップに交換し作業を継続しましょう。

②切れ味の良い(シャープな刃先の)タップを使用し、余計な摩擦熱を発生させない。

③適切な切削油で十分に冷却することが挙げられます。(高性能な切削油を使う)

Q – 2 難削材などの硬度鋼にタップ加工をする際、工具寿命を延ばす最も効果的な方法は何ですか?

A – 2 硬度鋼は、材料そのものが硬いので、刃物の摩耗が非常に激しくなります。

工具寿命を延ばす最も効果的な方法は、(適切な工具選定)と(加工条件の最適化)です。

まず、工具はハイス鋼やコバルトハイス鋼、超高硬綱製の耐摩耗性、耐熱性に優れた高硬度なタップを選定します。

その上で、加工条件として切削速度を通常よりも大幅に低く設定し、高性能な切削油を使用し、加工熱の発生を抑制し、タップへの熱的ダメージを最小限に抑えるのです。

Q – 3 アルミ加工で切り屑が長くつながってしまい、タップに絡みついて困ります。何か良い対策はありますか?

A – 3 アルミニウムは柔らかく延びやすいため、切り屑が長くつながる(連続切り屑)が発生しやすい典型的な材料です。

対策として最も有効なのは、①工具の選定と②切削油の活用と回転数です。

①工具は、すくい角(刃の切れ味を左右する角度)が大きい、アルミ専用設計のタップを選びます。これにより、切り屑がスムーズにカールし、分断されやすくなります。

②切削油は、溶着を防ぐ効果の高い不水溶性の切削油や、アルミ用の切削ペーストなどや、回転数の調調整する事で、タップの刃先にアルミが融着して構成刃先が生成されるのを防ぎ、切り屑の排出性を改善できます。

ちょこおが若い頃、アルミ材にタップを立てる時に、切削油の代わりに、灯油を使っているおじいさんがいました。

Q – 4 材質によって下穴径は変えるべきですか?

A – 4 適正な範囲の中で下穴径を変える事は良いと思います。

柔らかい材料(アルミ、銅など)は変形しやすいため、やや小さめの下穴にするとねじ山がしっかり形成されます。

硬い材料(ステンレス、難削材など)は切削抵抗が大きく折損リスクが高いため、標準値よりやや大きめの下穴が適しています。(上記にタップ下穴の適合表があります)

材質特性を理解した上で、経験的な補正値を設定すると安定するでしょう。

Q – 5 チタン合金材のタップ加工は、ステンレス加工と比べて何が一番難しいですか?

A – 5 チタン合金加工の難しさは、ステンレス鋼の特性(加工硬化、低熱伝導率)をさらに先鋭化させた点にあります。

一番の違いは熱と反応性の問題で、チタンは熱伝導率が鉄の約1/4と極端に低く、加工熱が刃先に集中しやすいため、タップの刃先が高温に晒されます。

チタンは高温状態で非常に反応性が高く、タップの材質と化学反応を起こして溶着しやすい性質があります。

このため、工具の摩耗がステンレス以上に激しくなり、対策として、切れの良いタップ又は、チタン専用のタップを使用し、高性能な切削油で強制的に冷却、潤滑することが不可欠となります。

Q – 6 樹脂(プラスチック)へのタップ加工で、金属とは異なる注意点は何ですか?

A – 6 樹脂加工の最大の注意点は(熱による変形)です。

樹脂は金属に比べて融点が非常に低く、加工時の摩擦熱で簡単に溶けたり、変形したりします。

タップ加工中に樹脂が溶けると、切り屑が団子状になってタップにまとわりつき、ねじ山を潰してしまいます。

対策として、下記の事が必要になります。

①金属加工よりも切削速度を大幅に下げ、切れ味の鋭いタップを使用する。

②すくい角が大きく切れ味の鋭い樹脂専用タップを使用する、

③発熱を抑えるために、切削油ではなくエアブローや、クーラントで冷却することが一般的です。

また、柔らかい樹脂はタップの圧力でたわみやすいため、下穴径を金属の場合よりも若干小さめにするか、サイズの異なる2個のドリルで穴を開けるのなどの作業も必要になります。

Q – 7 タップ折れの直接原因として(下穴径が小さい)以外に、プロが見落とさないようにチェックするポイントは何ですか?

A – 7 プロはタップの摩耗や切り屑の排出状態を最重要視します。

下穴径が正しくても、切り屑がスムーズに排出されなければ、タップは折れます。

チェックポイントとしては、

①止まり穴に通り穴用のポイントタップを使っていないか(工具選定ミス、下穴の深さによる)

②回転速度が速すぎて切り屑が詰まっていないか(加工条件ミス)

③切削油の供給が不十分で切り屑が溶着していないか(潤滑・冷却ミス)が挙げられます。

見落としがちなのが(タップ自体の摩耗や止まり穴の穴の深さ以上にタップを立てた)です。

切れ味が鈍ったタップを使い続けると、切削抵抗が増大し、正常な条件下でもタップが突然折れることがあります。

工具の定期的な交換・管理も重要なチェックポイントです。

Q – 8 穴の中に折れて残ってしまったタップを、安全かつ確実に取り除く専用の工具や方法はありますか?

A – 8 はい、いくつか方法があります。

最も一般的なのは①(折れ込みタップ除去工具「タップエクストラクタ」)を使用する方法です。

これは、折れたタップの溝に引っかかる特殊な爪を持っており、これを差し込んで逆回転させることで抜き取ります。(タップがワークに強固に食い込んでいる場合は困難です)

②放電加工があり、電極を使って金属を溶かしながら除去する方法で、ワークへのダメージを最小限に抑えながら、硬いタップでも確実に除去できます。

③マシニングセンターを使用し特殊なエンドミルで折れたタップを真円加工で削る事も出来ます。

上記の②、③は専用の設備が必要で価格は高価です。

折れたタップに金属を溶接して撤去するなどの作業がありますが、リスクを伴います。

金色のタップはチタンコーティングです

締めくくり

タップ加工という、一見地味でありながらも、ものづくりの根幹を支える奥深い世界です。

この記事を通じて、工具の選定から始まり、材質ごとの特性の違い、そしてトラブルシューティングに至るまで、その広範な知識の海の一端に触れていただけたのではないでしょうか。

プロの世界では、常になぜ?という探求心が技術を深化させます。

なぜステンレスは粘り硬いのか、なぜ高硬度鋼は工具を摩耗させるのかな、その物理的な、化学的な現象に思いを馳せることで、マニュアル通りの作業から一歩踏み出し、予期せぬ事態にも対応できる応用力が養われます。

明日から、ぜひあなたの作業場で、下穴の精度、工具の摩耗状態、そして切削油の選定に、今日学んだプロの視点を取り入れてみてください。

タップが折れる、精度が出ないといった問題は、決して偶然の産物ではありません。

必ずそこには原因があり、その原因を特定し、対策を講じる思考プロセスこそが、プロフェッショナルへの道です。

この記事が、あなたを技術者としての成長を力強く後押しする一助となれば、これに勝る喜びはありません。

この記事を読むことで、あなたのタップたて作業のヒントになるでしょう‼