液体ガスケットと聞くと、とりあえず塗っておけば漏れないものと思われがちですが、実は正しい理解が必要なアイテムです。

特に、液体ガスケットのはがし方は、知識が不足したまま力任せに行うと、部品側にダメージが残り、最悪の場合は、部品交換が必要になることもあります。

本記事では、再使用の部品で液体ガスケットを難なく扱えるようにするため、実際の作業をもとに、実用性を最優先した内容で構成しています。

はがし剤の化学的な働き、硬化の仕組み、使用環境によって変わる適切な選び方など、あまり語られにくいポイントも丁寧に解説しています。

さらに、作業者がつまずきやすい場面をあらかじめ想定し、失敗を防ぐコツを散りばめています。

何となく不安、苦手意識がある‼という方でも、読み進めるほどに理解が深まり、作業ミスが減るはずです。

液体ガスケットとの付き合い方を確実に、上達させたい方のための実践ガイドとして、ここから詳しく掘り下げていきます。

液体ガスケットの種類に気を付けて購入してください

液体ガスケットの種類と選び方

古くから使われているシート状の固形ガスケットと、チューブに入った液体ガスケット。どちらも漏れを防ぐという目的は同じですが、その特性は大きく異なります。固形ガスケットが特定の形状に合わせて作られているのに対し、液体ガスケットはどんな複雑な形状にも柔軟に対応できるのが最大の強み。また、保管のしやすさやコスト面でもメリットがあり、近年では液体ガスケットが指定される箇所も増えています。

液体ガスケットの効果とメリット

Q – 1 液体ガスケットは、通常の紙、個体のシートガスケットやOリングと何が違うのですか?

A – 1 液体ガスケットは、接合面に直接塗布して隙間を埋めるシール材で、シートガスケットのように決まった形の部品ではありません。

シートガスケットは,各形状ごとに専用品が必要ですが、液体ガスケットは1本でさまざまな形状に対応でき、細かな凹凸にもなじみます。

Oリングのような弾性部品と違い、硬化して薄い膜となるため、ボルト締めのトルク管理さえ適切なら高いシール性を長期間維持しやすいのが特長です。

Q – 2 液体ガスケットはどんな場所に使うのが一般的ですか?

A – 2 代表的なのは、エンジンオイルパン、ミッションケース、クランクケース合わせ面など、オイルや冷却水が通るフランジ部などでの使用されることが多いです。

近年は自動車やバイクでペーパーガスケットを使わず、液体ガスケットだけでシールしている部分も増えています。

近年の車のフロント、リヤガラスもシール材で取り付けてある車が多いです。

工業系ではギヤやポンプ、配管フランジなど産業機械の接合部にも使用され、微小な歪みや面粗さを吸収しながらオイルや水などの漏れを防ぐ目的で採用されています。

Q – 3 液体ガスケットはどのように硬化してシール性を持つのですか?

A – 3 種類によって硬化の仕組みは異なりますが、シリコーン系は空気中の湿度と反応してゴムの様な状体に硬化します。

溶剤系は溶剤が揮発して被膜が残ることでシール層を形成します。

この硬化過程で接合面の微細な隙間まで入り込み、一体化した薄いゴム層として機能するため、高い密封性能が得られます。

反応型の液ガスは、完全硬化までに時間を要するため、再締め付けや油の注入タイミングに注意が必要です。

Q – 4 液体ガスケットはどれくらいの高温度や圧力まで耐えられますか?

A – 4 一般的なシリコーン系液体ガスケットは、おおよそ−60~370℃程までの耐熱性を持つ製品が多く、エンジン周りのオイルや冷却水ラインに対応できます。

一方で、耐ガソリン性を重視した溶剤系は、エンジン内部やガソリン接触部に使えるよう、燃料への耐性と中温域までの耐熱性を両立されている商品があります。

耐圧力については製品や設計条件によりますが、接合部のフランジ面の平面度とボルト、ナット等の締めトルクが適切であれば、実用圧力の環境に十分耐えられるよう設計されています。(数十気圧に耐えれるようです)

Q – 5 液体ガスケットは再使用できますか?

A – 5 硬化した液体ガスケットは基本的に再使用できません。

機械やバイク、自動車などを分解した後の古い液体ガスケットは、完全に除去し、オイルや汚れを綺麗に除去し、部品が乾燥したことを確認し、新たに液ガスを塗布し直す必要があります。

取り外した部品の硬化した古い液ガス面が綺麗でも、その部品を再使用しようとすると、局所的な隙間や剥離が起こりやすく、オイル漏れや水漏れの原因になります。

何度も言いますが、再組立の際は、古いガスケットを完全に剥がし取り、脱脂をきちんと行ったうえで、新品の液体ガスケットを適量塗布するのが基本です。

Q – 6 液体ガスケットを使うメリットとデメリットは何ですか?

A – 6 メリットは、面精度が多少悪くても隙間を埋められること、専用形状のガスケットが不要で在庫管理が楽なこと、微妙な歪みを吸収して高いシール性を長期間維持しやすいことです。

一方デメリットとして、塗布量や塗り方を誤ると、はみ出したガスケット片が油路等に流入したりし、機器に重大な損傷を与えることも有ります。

また、次のメンテナンス時に過剰にはみ出た液体ガスケットの剥がし作業が大変になるリスクがあります。

適切な種類の液体ガスケットを選ばないと、ガソリンや高温に負けて早期劣化する場合もあるため、仕様に合った液体ガスケットの製品選定が必須です。

| 種類 | 主成分、硬化機構の概要 | 特徴、メリット、要点 | 代表的な用途 |

| RTV シリコン系 | シリコン樹脂、空気中の湿気や温度で硬化 (RTV – Room Temperature Vulcanizing) |

耐油性、耐候性が高く充填性に優れている。金属、樹脂などの異種系にも使用できるが、燃料系溶剤に弱い商品もある。 | エンジンカバー、オイルパン、水回り、汎用シール材。 |

| 嫌気性 | アクリル系など、金属界面で酸素が遮断されると硬化。 | 金属同士の密着した小クリアランス用、耐圧、耐振動性が高い。 | ギアボックス、ポンプハウジング、剛性の高い金属フランジ、ねじ部シールなど。 |

| 非硬化、非乾燥タイプ | 溶剤系または無溶剤系の粘性シール材。時間が経ってもゴム状に固まらない。 | 常に柔らかく追従性が高い。分解、再組立がしやすい。既存のシートガスケットとの併用としても使用される。 | 薄いシートガスケットの補助、フランジ微小傷の埋め、頻繁に分解する継手部など。 |

| 半硬化、半乾燥タイプ | 溶剤系のゴム/樹脂ベース。塗布後に一部溶剤が飛んで(やや固く、やや粘る)状態になる。 | 非硬化よりも油、薬品、圧力に強く、完全硬化タイプよりも剥がしやすいバランス型。多用途向けの(万能ガスケット)として売られることが多い。 | オイルパン、ギアケースなどのオイルライン全般、機械カバーの汎用シール。 |

| 水性、無溶剤タイプ | 水分や反応性樹脂を利用した低VOC、環境配慮型。タイプとしてはRTV系や樹脂系に分類される。 | 作業環境負荷が小さく、引火性も低い。乾燥、硬化時間は溶剤型と性格が異なるため条件設計が必要。 | 電子機器や屋内設備など、溶剤揮発を避けたい用途のフランジシール。 |

| 有機溶剤型 | ゴム・樹脂を有機溶剤で溶解したもの。乾燥とともに皮膜形成または半硬化。 | 初期なじみが良く、塗布性が高い。乾燥後は油、水に強い配合が多いが、溶剤臭や引火性に注意が必要。 | 自動車・産業機械全般のフランジ、パイプねじ、シートガスケットのドレッシングなど。 |

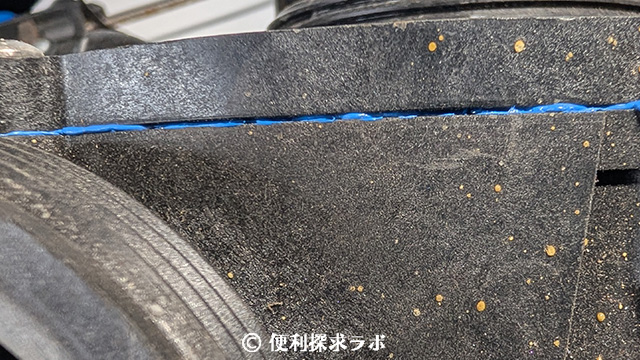

スクレーパーと真鍮製のワイヤーブラシで古いシール材を剥がしている途中です。

液体ガスケットの正しい塗り方と失敗しやすいポイント

液体ガスケットの塗り方のちょっとした違いで、密着性が大きく変わります。厚塗りやムラは漏れや硬化不良の原因になるため、基本手順を正しく理解することが大切です。誰でも安定した仕上がりにできる塗布方法を解説します。

脱脂と清掃が必要な理由

Q – 1 液体ガスケットはどのくらいの厚さで塗るのが最適ですか?

A – 1 薄く均一(約1mm~1.5mm程度の厚み)が理想です。

厚塗りすると液ガスが広がりすぎたり、窪みなどがある場合おは内部まで硬化せず、圧力がかかった際に剥がれ落ちて流路を詰まらせる危険があります。

薄すぎると密閉力が落ちるため、メーカー推奨の厚みに従うことが大切で、厚塗りは失敗の原因になりやすいため、ノズルで一定量を吐出しながら丁寧に塗り広げるのが安全です。

Q – 2 見た目が綺麗なので液ガス塗布前の脱脂は必要なのでしょうか?

A – 2 はい、とても重要です。

脱脂を怠ると、見えない油膜によってガスケットが金属表面に密着せず、硬化後に簡単に剥離してしまいます。

また、オイルラインなどの経路では、硬いオイルの時は漏れなかったが、柔らかいオイルを使用した瞬間にオイル漏れが起こったりします。

特に車、バイク整備、機械の油圧経路ではオイル残りが多く、未脱脂のまま施工すると高確率で、密閉不良の原因になり漏れを誘発します。

ブレーキパーツクリーナーなど揮発性の高い洗浄剤でしっかり汚れや油分を取ってから作業を行うと完璧な作業が行えます。

Q – 3 液体ガスケットがムラになってしまう原因は何ですか?

A – 3 主な原因はノズルの角度と一定量で液ガスの吐出ができていないことです。

ノズルの切り口が小さすぎると線が細くなり、切り口が大きいと吐出量が太く厚くなってしまいます。

また、手の動きが止まるとその部分だけ吐出が溜まり、液ガスがはみ出す危険が増えます。

安定した液ガスを塗るには、ノズルをあなたが使いやすい角度に倒し保持し、一定速度で動かし、吐出させるのが効果的です。

Q – 4 塗布後、すぐに組み付けても良いのでしょうか?

A – 4 液体ガスケットの種類によって異なりますが、RTVシリコン系は半乾き(表面が少し皮膜化する状態)で組むのが一般的ですが、嫌気性は即組付けしても問題ありません。

硬化条件が違うため、メーカーの推奨時間を確認せずに作業すると硬化不良が起こりやすく成る事があります。

半乾きの目安は製品や作業環境の気温や湿度にもよりますが、1〜15分程度の間が良いようです。

Q – 5 液状ガスケット塗布後に接合部を密着させ、手直しする為に接合部を外し、また再接合すると密閉力に影響がありますか?

A – 5 あります。

塗布面をこすったり、塗り直したりすると膜厚が不均一になり、硬化後に隙間ができる恐れがあります。

どうしても部品を脱着する場合は、一度半乾きの液体ガスケットの全体を除去し、脱脂し、再度、液体ガスケットを塗り直すことが確実です。

Q – 6 塗ったあと、ボルトの本締めはいつ行うのが良いですか?

A – 6 多くの場合、液ガス塗布後に、指定時間が経過してから本締めする方法が推奨されます。(作業場所の気温や湿度を考慮し、均等にネジ締めを行ってください)

液ガス塗布後の半乾きを終えて、ボルトやナットの締め付けで一気に片側を締めすぎると、液体ガスケットが偏って押し出されるリスクがあります。

メーカーによっては塗布後すぐ本締め出来る設計の液体ガスケットの商品もあるため、個々の製品の施工手順を確認し、それに合わせてトルク管理を行いながら、ボルトやナットを締め付ける必要があります。

Q – 7 メーカーの推奨量より多く塗れば安心ですか?

A – 7 いいえ、適量が間違いなく推奨され、液体ガスケットの塗布量が多ければ、むしろ危険です。

液体ガスケットを部品の接合部に多く塗ると、はみ出たガスケットの内部まで完全硬化せず、剥がれた一部がオイルラインや冷却水ラインに流入して詰まりの原因になります。

推奨量は最適な密閉力と硬化時間のバランスで設定されており、守ることが最も安全な方法です。

この様な狭いフランジ幅であれば、この位のシール材が適量です

洗面所の手洗いの下からまた、水が漏ってますよ~

修理を依頼したけど、2週間後に修理に来るから、だれか修理してください。

この前の修理が完璧じゃなかったのね‼

この前、僕がシリコンで修理したけど、また漏れたの?

使い方が荒いんだから~

この洗面台の排水パイプに汚くシリコンが塗りたくられておるの~

こんなに汚い仕事を見たのは、初めてじゃ~

こんなに汚く広範囲に分厚くシリコンを塗ったら、綺麗にするのが大変だよ。

今回は、洗面ボールは陶器製だから、刃の立ったカッターナイフとスクレーパー、リムーバーの溶剤で綺麗にするするんだけど、長い時間を費やしたよ。

今回はRTVのクリヤーシリコンでシールを塗ったからね。

用心のために、1日半待ってから、洗面手洗いを使いだしてね。

作業は下準備が重要で、全体の作業の8~9割は下準備だよ‼

銀ちゃん、古いシリコンの除去とシリコンの塗り方が上手だね。

パッキンと洗面ボールからわずかにシリコンが出ているだけで、

プロ並みだね。

銀ちゃんは、車の部品工場、確かリビルト会社で働いていたから、部品のシリコン塗りだけは、ロボットに負けないくらい早くて綺麗だよ。

本当にうまいんだよ。

あこがれるな~

液ガス塗布15分後にポンプカバーのふたを閉め、ネジを締めた後のシール材の飛び出し具合です。 シール材の塗布量が適量ですね。

固着した液体ガスケットを傷つけずにはがす基本手順

固まった液体ガスケットは、力任せに剥がし取ると部品を傷つける危険があります。安全に取り除くためには、正しい手順と道具選びが欠かせません。

液体ガスケットのはがし方 (スクレーパー等の使い方)

Q – 1 固着したガスケットを力任せに剥がすと何が問題になりますか?

A – 1 最も大きな問題は液体ガスケットの接触面の損傷です。

金属面を削ってしまうと、再施工の際に密閉しにくくなり、漏れの原因になります。

また傷ついた面は腐食しやすく、部品寿命が短くなることも有ります。

力任せで削る前に、はがし剤を使って化学的に柔らかくしてから除去する方法も推奨されます。

Q – 2 スクレーパーで接合面を傷つけないコツはありますか?

A – 2 スクレーパーは刃を立てすぎると母材を削ってしまうため、できるだけ寝かせて浅い角度で刃物全体を当て、力を面方向に逃がすように動かします。(感覚的に薄皮を残す感じです)

刃先が鋭すぎると接触面をえぐりやすいので、あえて刃先をわずかに鈍らせて面でそぐように調整する方法が良いです。(鉄や鋳物剤はさほど傷つくことは無いでしょう)

アルミなど柔らかい材質の場合は、とくに優しく何度も往復させるイメージで、少しずつ液ガスを削り取る方が良いです。

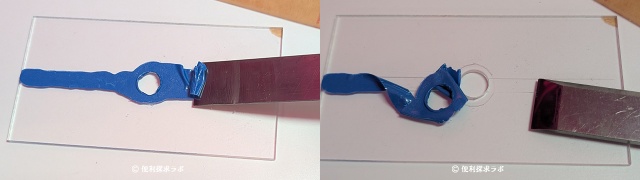

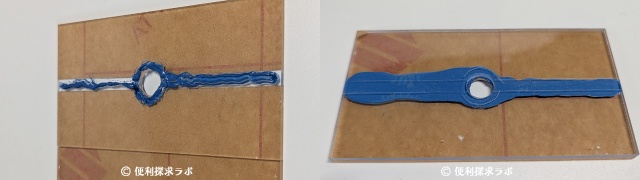

(左)液体ガスケットの剥がし方は、スクレーパーの刃を部品の面に平行に当てて液体ガスケットの面を切り浮かせます。 (右)部品に擦り傷などが無く綺麗に液ガスを撤去できました。(下記にべ接着時の写真があります)

Q – 3 カッターナイフやスクレーパーを使うときの注意点は?

A – 3 カッターナイフは、切る道具なので、無理にこじるとフランジ面に深い傷を入れてしまいます。

あくまで厚く固まったガスケットをすくい切る(薄く削ぐイメージで液ガスを剥がします)

スクレーパーも、テコのように強くこじると面を傷つけてしまうため、こじりらずに、刃先端の面全体を軽く部品にあて液ガスをはがしていくと傷を減らせます。

Q – 4 専用のはがす為の工具(刃物)を使うメリットは何ですか?(金属、樹脂スクレーパー等)

A – 4 アルミやプラスティックの柔らかい部品で古い液体ガスケットをマイナスドライバーなどでこさぎ取ると、部品の接合面を傷つけるおそてがあり、オイル漏れや液漏れの原因になる為にできるだけ傷つけないように、専用のスクレーパー等を使用しましょう。

刃の形状や角度に気を付け作業すると良いでしょう。

一般的なスクレーパーは、剛性が高く、刃先も研ぎ直し前提で作られているため、安定した姿勢で一定の力をかけやすく、作業効率も向上します。

専用工具を使うことで(どこまで削るか)の感覚をつかみやすくなり、仕上げも一貫した品質にしやすくなります。

(傷防止の為に、スクレーパーやカッターナイフの刃の欠けやダメージの無い物を使いましょう)

Q – 5 剥がしたあとの仕上げはどう行えばいいですか?

A – 5 目に見える固まりをスクレーパー等で取り除いたあと、フランジ面に薄く残った膜は、真鍮製のワイヤーブラシ、ウエスとパーツクリーナーなどでふき取りながら仕上げます。

この際、爪や樹脂スクレーパーなど、金属より柔らかい工具で軽くこすると、残渣を落としやすく、面も傷めにくくなります。

最後は指先でなぞって段差やザラつきがないか確認し、完全にフラットになっていることを確認してから、再度脱脂した後に、液体ガスケットを部品に塗布します。

接合面がフラットで段差もなくつるつるだけど、古いシール材の色が接合面にうっすら残ることも有ります。

Q – 6 部品の接合面の固着がひどく、部品をハンマーでたたいて外す方法は安全ですか?

A – 6 液ガス使用の部品同士が固着して外れない場合、マイナスドライバーや平タガネ、専用工具などを使用し、接合面と接合面の間を軽くハンマーで叩いて外す方法も一般的ですが、やりすぎるとフランジ等を変形させるリスクがあります。

叩く方向は、できるだけ接合面に沿うようにして、面に対して直角方向に強く打ち込まないよう注意します。

数カ所かに分けて少しずタガネやマイナスドライバー等で叩きこじることで、局所的なストレス集中を避け、部品へのダメージを最小限にできます。

鋳物や鉄などの部品の場合は、真鍮製の柔らかいワイヤーブラシで頑固にこびりついた液体ガスケットを除去出来るでしょう。

Q – 7 古いシール材を工具だけではがす場合と、ケミカル併用で剥がすのは何が違いますか?

A – 7 工具だけで液ガスを剥がす場合、機械的に削り取るので作業はシンプルですが、固着が強いと時間がかかり、傷のリスクも高まります。

ガスケットリムーバーやブレーキパーツクリーナー、アルコール、アセトン等を併用すると剥がし作業を楽に終了させることも有ります。

ガスケットリムーバーは、液体ガスケット自体を柔らかくし、スクレーパーの入りが良くなるため、力をあまりかけずに剥がせる事もあります。

部品の保護と作業スピードの両面でメリットがあるため、頑固な固着にはケミカルとの組み合わせが推奨されます。

Q – 8 ガスケットリムーバーを使うときに注意すべき安全対策はありますか?

A – 8 換気は必須です。

溶剤系は揮発性が高く、気化した成分を吸い込むと健康に影響がある場合があるようです。

手袋、保護メガネも必ず着用し、皮膚に付着した場合はすぐに洗い流し、引火性のある製品も多いため、火気の近くで使用する事は危険なのです。

安全作業は、効率を上げる最大の要因です。

Q – 9 パーツの材質によって工具は変えた方が良いのでしょうか?

A – 9 部品の素材によって工具は変えるべきです。

アルミや樹脂の部品は、傷つきやすく、金属スクレーパーの使用は極力避け、樹脂スクレーパーや刃が鋭利ではない金属スクレーパーの使用が推奨されます。

鋳物系、鉄系の部品は比較的強いため金属スクレーパーの使用で傷つく事はすくなくなりますが、スクレーパーの角度調整は必須です。

部品の材質や、部品の素材を理解することで、余計なトラブルを防げます。

Q – 10 電動工具で古いガスケットを削るのは危険ですか?

A – 10 電動のピック等の使用は、厳禁です。

電動サンダー等の削り量の調整が難しく、表面を均一に整えるよりも過剰に削ってしまうリスクが高いです。

また熱を持つことで素材の変形を招く可能性もあります。

個体、液体ガスケット等の除去は、あくまで手作業が基本で、電動工具は最終手段としても推奨されません。

電動充電ドリルに取り付けられる軸付の真鍮製のワイヤーブラシ等で、軽く接合面にブラシを当てガスケットを除去することも有りますが、部品の素材の固さや種類によります。

Q – 11 工具選びで失敗すると、どの様なトラブルが起こりますか?

A – 11 工具選びの失敗で最も多いのは表面の深い傷や、局部の摩耗損傷で、再施工しても液体ガスケットでそのダメージを負った部分が完全に密着せず、漏れの原因になり、最悪な場合は、部品交換を要します。

アルミやステンレスは、傷が腐食の起点となり、金属部品の劣化がなどが起こる場合も有ります。

部品の損傷は、次回の分解が必要になった際に損傷が大きくなり、密着性などが悪化する可能性もあります。

Q – 12 工具はどのタイミングで交換すべきですか?

A – 12 カッターナイフやスクレーパーの刃先が欠けたり、刃先が丸くなった時点で刃を交換するか刃物を再研磨すると良いでしょう。

刃の状態が悪いまま使用すると、余分な力が入り削り方が不均一になり傷を誘発します。

使い捨て工具でも状態管理は重要で、消耗した工具は作業ミスの大きな原因になるため早めの交換が安全で推奨されます。

過剰な量のシール材で、内部にもたくさんはみ出してます。 悪い施工状態です。

液体ガスケットの再施工のコツと長持ちさせるポイント

再施工の際は、旧ガスケットを完全に除去し、表面を整えることが重要です。この準備を怠ると、新しいガスケットがうまく密着せず再び漏れを引き起こします。確実な再施工のための基本を解説します。

ベストな塗布量と塗り方

Q – 1 液体ガスケットの再施工の前に必ず行うべき下処理は何ですか?

A – 1 旧ガスケットの完全除去と脱脂です。

液体ガスケットの残渣が少しでも残ると、新しいガスケットが密着せず漏れの原因になる事が有ります。

仕上げに溶剤で表面を拭き、清潔な金属面を作り、乾燥させることが大切です。

下処理の丁寧さが密閉力を大きく左右します。

Q – 2 再施工時、塗布量が多いと密閉性が上がりますか?

A – 2 液体ガスケットの塗り過ぎは逆効果です。

何度も言いますが、内部に漏れ出た液体ガスケットが硬化しにくく、漏れ出て剥がれた一部の液ガスが流路に流れ込む危険があります。

また厚塗りは余分なシール材が余計な所で固まり、部品の固着が強まり、次回の分解が非常に困難になる事もあります。

部品にもよりますが、適正量(1mm~1.5mm程度の厚み)を守ることで最も安定した密閉力が得られます。

Q – 3 施工環境が硬化に影響するのは本当ですか?

A – 3 本当です。

作業場所の温度が低く湿度が低いと硬化が遅れ、高湿度では表面硬化が早まり内部が硬化しにくくなる場合があります。

メーカーの推奨環境(20〜25℃前後)に近づけることで、安定した硬化が得られ、冬季作業では暖房の効いた部屋で部品を15度以上の常温にする事が効果的です。

Q – 4 部品の組み付け後にガスケットがはみ出しても大丈夫ですか?

A – 4 少量なら問題ありませんが、大量にはみ出す場合は塗布量が過剰のようです。

外側にはみ出す分は良いのですが、内側に流れ込んだ場合は大きなトラブルに遭遇する場合もあります。

はみ出しが多い場合は、一度分解し、適正量に調整することが推奨されますが、逆に液体ガスケットが全く出てこないのも、部品に適量の液体ガスケットの塗布が出来ているのか疑問で、作業者の経験値にもよりますが、再施工する事をお勧めします。

Q – 5 再施工した部品のシール材を長持ちさせるためのコツはありますか?

A – 5 部品の洗浄と乾燥、液ガスを接合面に均一な塗布量で適切で均等な締付トルク管理です。

締付が偏るとシール面にムラが生じ、局所的に剥がれが発生する場合があります。

締付けは段階的なトルクでボルトやナットを締め、最終トルクでボルトナットを締める事を守ることで、接合面の密着が均一になり、これらを行うことで長期間の密着の安定性が保てます。

Q – 6 再施工後すぐに稼働させても問題ありませんか?

A – 6 液体シールの種類によります。

シリコン系は完全硬化まで24時間以上かかる場合が多く、その前に稼働すると圧力でシール材が剥離する危険があります。

嫌気性タイプ(ネジロック等)は比較的早く硬化しますが、初期硬化が安定するまでは負荷をかけない方が安全です。

必ずメーカーの硬化時間を守ることが必要です。

(左写真)穴を中心にして左側の液ガスは、見た目は細くていいですが、液体ガスケットの高さが高く過剰量です。(左写真)穴を中心にして右側の液体ガスケットは幅は広いですが液ガスの高さが無く、液ガスが多く見えますが適量です。 (プラスティックに(キズ)線を引き、液ガスを部品に塗る幅を表しています) 右側の写真で、穴を中心にして左側と右側の液ガスの幅を見てください。 プラスティックに(キズ)線が引いてあり線からはみ出した液ガスの量を見てください。(片側のプラスチックの紙を切った幅と、もう一枚のプラスチックの傷の幅は同じ幅です)

締めくくり

液体ガスケットは、正しく使えば強力な味方になりますが、選び方や塗り方、そしてはがし方を誤ると、部品の損傷や再整備の手間を大きく増やしてしまいます。

本記事では、まず種類ごとの特徴を整理し、自分の作業環境に合ったタイプを選ぶ重要性をお伝えしました。

脱脂や塗布量の管理といった基本手順を守ることで、メーカーが想定する性能をしっかり引き出せるでしょう。

固着してしまったガスケットの除去については、力任せに削るのではなく、スクレーパー、リムーバーの性質を理解しながら時間をかけて化学的に柔らかくし、樹脂ヘラやスクレーパーを慎重に使うことが、部品をキズから守る事が最善策です。

最後に、再施工の際には旧ガスケットの完全除去と脱脂、そして適切な硬化条件の確保が欠かせません。

一つ一つの工程を丁寧に積み重ねることで、液体ガスケットは(扱いづらいもの)から(狙い通りにシールできる信頼で便利な道具)へと変わって行く事でしょう。

ちょこおの知り合いの自宅では、古い洗面ボールが使われていました。

ある日、その洗面ボールの排水部分から水漏れが発生したため、設備業者に修理を依頼したそうです。

しかし、市販されている部品では対応できず、業者からは(洗面ボールごと買い替えたほうがよい)と勧められましたが、とりあえずその場は応急修理でしのいだものの、修理から約5日後、同じ箇所から再び水漏れが発生してしまいました。

困った知り合いから相談を受けたちょこおは、「何とか修理が出来ないか」と考え、シートガスケットを加工して専用のパッキンを自作し、RTVの液体ガスケットを併用して修理を行いました。

その結果、修理から半年以上が経過した現在も、水漏れは一切発生していません。